Общие сведения. Пружины и рессоры испытывают в работе многократные знакопеременные нагрузки и после снятия нагрузки должны полностью восстанавливать свои первоначальные размеры. В связи с такими условиями работы металл, применяемый для изготовления пружин и рессор, должен обладать, кроме необходимой прочности в условиях статического, динамического или циклического нагружений, достаточно хорошей пластичности, высокими пределами упругости и выносливости и высокой релаксационной стойкостью, а при работе в агрессивных средах (атмосфере пара, морской воде и др.) должен быть также и коррозион-ностойким.

Не менее важны для металла пружин и рессор также технологические свойства - малая склонность к росту зерна и обезуглероживанию в процессе термической обработки, глубокая прокаливаемость, низкая критическая скорость закалки, малая чувствительность к отпускной хрупкости.

На качество пружин и рессор влияет состояние поверхности прутков, проволоки и полос. Наличие наружных дефектов (трещин, закатов, плен, волосовин, раковин, заусенцев, вдавленной окалины и др.), а также обезуглероженного слоя снижает упругие и циклические свойства металла. Поэтому наружные дефекты на поверхности прутков и полос должны быть удалены зачисткой или шлифованием, а глубина обезуглероженного слоя не должна превышать определенной нормы, установленной ГОСТом на рессорно-пружинную сталь.

Высокие свойства (максимальные пределы упругости и выносливости) пружины и рессоры имеют при твердости HRC 40-45 (структура-троостит), которая достигается после закалки (с равномерным и полным мартен ситным превращением по всему объему металла) и среднего отпуска при 400-500° С (в зависимости от стали).

Для изготовления пружин применяют углеродистые и легированные стали, а для приборов - сплавы цветных металлов, главным образом бериллиевую бронзу. Рессоры изготовляют только из легированных сталей.

Пружины и рессорные листы упрочняют следующими способами: 1) холодной пластической деформацией с последующим низкотемпературным нагревом (отпуском, старением); 2) закалкой с последующим отпуском (упрочнение в результате мартенситного превращения); 3) закалкой с последующим старением (упрочнение в результате дисперсионного твердения).

Упрочнение холодной пластической деформацией. Для изготовления средних и мелких витых пружин широко применяют патентированную проволоку (диаметром до 8 мм), изготовляемую из среднеуглеродистых сталей с содержанием марганца 0,3-0,6% и сталей 65Г и 70Г с содержанием марганца 0,7-1,0%, а также из углеродистых инструментальных сталей. После навивки в холодном состоянии пружины подвергают низкому отпуску (175- 250° С, выдержка 15-20 мин в зависимости от диаметра проволоки) для снятия напряжений, повышения пределов упругости и выносливости, релаксационной стойкости и обеспечения стабильности размеров пружины.

Вместо патентирования экономически более выгодно применять метод деформационного упрочнения нормализованной стали. Данный метод, разработанный на Горьковском автомобильном заводе, заключается в следующем. Проволоку, прутки, полосы из сталей 45, 65Г, 50ХГ подвергают нормализации, а затем холодной пластической деформации волочением или прокаткой со степенью деформации 40-60%. Из полученного полуфабриката навивкой, штамповкой или вырубкой изготовляют пластинчатые и витые пружины, рессорные листы, которые подвергают нагреву при 280-300° С в течение 20-40 мин.

данного метода является также то, что обеспечиваются размеры и форма упругих элементов, что особенно важно для тонких пластинчатых пружин, сильно деформирующихся при закалке. Для устранения коробления таких пружин необходимо применять при отпуске специальные штампы.

Упрочнение закалкой с последующим отпуском. Для изготовления пружин, упрочняемых термической обработкой (закалкой и отпуском), применяют углеродистые (65, 75) и легированные (60С2А, 50ХФА, 60С2Н2А и др.) стали, для рессор - только легированные стали, для пружин, работающих в агрессивных средах,- нержавеющие стали 30X13, 40X13, 12Х18Н10Т и др.

Углеродистые стали в связи с их малой прокаливаемостью применяют для изготовления пружин из проволоки диаметром до 6 мм. Преимущество кремнистой стали по сравнению с углеродистой - ее повышенная прокаливаемость и более высокие прочность и пластичность. Недостатком этой стали является повышенная склонность к образованию поверхностных дефектов при горячей обработке, обезуглероживанию и графитизации. В результате обезуглероживания наружной поверхности пружин или рессор резко снижается их сопротивляемость длительным нагрузкам. Поэтому нагрев пружин и рессор необходимо проводить с предохранением от обезуглероживания или (для устранения вредного влияния обезуглероженного слоя) подвергать их после термической обработки обдувке дробью.

Широкое применение для изготовления рессор автомашин и пружин подвижного состава железнодорожного транспорта имеют кремнистые стали 55С2 (А) и 60С2 (А). Сталь 60С2 (А) применяют также для изготовления пружин, работающих при температурах до 250° С. Сталь 70СЗА обладает высокими механическими свойствами, но склонна к графитизации.

Марганцевая сталь (65Г) по сравнению с кремнистой сталью обладает некоторыми особенностями, к которым относятся получение менее шероховатой поверхности при горячей обработке, большая прокаливаемость и меньшая склонность к обезуглероживанию. Недостатками марганцевой стали являются повышенная чувствительность к перегреву, образованию закалочных трещин, склонность к отпускной хрупкости; применяют эту сталь для пружин механизмов и машин.

Детали из стали 55ГС сечением до 25 мм имеют сквозную закалку, а поэтому ее применяют для изготовления рессор толщиной до 10 мм, цилиндрических пружин с диаметром прутка до 25 мм и буферных пружин; эта сталь малосклонна к обезуглероживанию и отпускной хрупкости.

Хромомарганцевая сталь (50ХГ (А)) обладает глубокой прокаливаемостью, высокой прочностью и относительно малой чувствительностью к перегреву; ее применяют для изготовления пружин и рессор большого сечения; сталь хорошо закаливается в масле; недостатком этой стали является склонность к отпускной хрупкости.

Небольшая присадка к хромистой стали ванадия положительно влияет на структуру и пластичность стали, а также уменьшает ее склонность к перегреву, вследствие чего значительно облегчается термическая обработка; поэтому хромованадиевая (50ХФА) и хромомарганцеванадиевая (50ХГФА) стали хорошо закаливаются в масле и малосклонны к росту зерна. Применяют эти стали для изготовления пружин особо ответственного назначения, а также рессор легковых автомобилей.

Стали 60С2ХФА, 65С2ВА и 60С2Н2А используют для крупных пружин ответственного назначения. Детали из этих сталей малосклонны к росту зерна и прокаливаются в сечениях до 50 мм. Особенно высокими качествами обладает никелькремнистая сталь 60С2Н2А, легко отжигающаяся на структуру зернистого перлита, имеющая высокую пластичность, не подкаливающаяся при охлаждении на воздухе после горячей прокатки.

Нержавеющие стали применяют для изготовления пружин, работающих в коррозионной среде и повышенных (до 400° С) температурах. Пружины из высокохромистых нержавеющих сталей мартенситного класса (30X13, 40X13 и др.) закаливают от температуры 1000-1050° С в масле (пружины из стали 40X13 можно охлаждать также и на воздухе); структура после закалки - мартенсит. Отпуск после закалки проводят в зависимости от условий работы пружин: при 550-500° С для пружин, работающих при повышенных температурах, и при 300-350° С - для пружин, работающих при температуре 20° С (при более высокой температуре отпуска понижается стойкость к коррозии под напряжением). Очень высокая прокаливаемость этих сталей позволяет изготовлять из них пружины больших сечений.

Пружины из хромоникелевых сталей аустенитного класса (12Х18Н10Т и др.), упрочняемые холодной пластической деформацией, после навивки подвергают только отпуску при 450- 500° С с выдержкой в течение 20-30 мин.

Для повышения коррозионной стойкости и стабильности пружины из нержавеющих сталей после всех операций технологического процесса подвергают полированию (лучше электролитическому) до полного осветления поверхности. Необходимо учитывать, что при полировании диаметр проволоки уменьшается на 3-10%, что приводит к снижению силовых характеристик пружин.

Цилиндрические пружины нагревают в горизонтальном положении. Для предупреждения коробления при нагреве на поду печи располагают швеллерные балки, на которые укладывают пружины. Для закалки пружин сжатия применяют приспособление, показанное на рис. 157, представляющее собой стальной стакан (внутренний диаметр которого на 0,3-0,4 мм больше наружного диаметра пружины, а высота на 10-12 мм больше высоты пружины) с отверстием в дне, равным среднему диаметру пружины. В приспособление помещают пружину и загружают его в печь. После нагрева до заданной температуры и выдержки приспособление вместе с пружиной вынимают из печи и охлаждают в масле (в горизонтальном положении при непрерывном покачивании). Закаленную пружину выталкивают из приспособления, нажимая на нее со стороны отверстия в стакане.

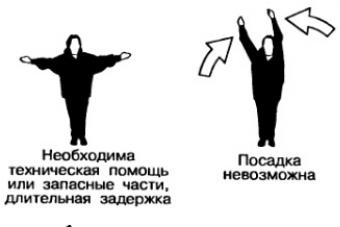

Коробление пружины, полученное при закалке (рис. 158, а), можно устранить при отпуске. Закаленную пружину надевают на оправку и зажимают клином (рис. 158, б). В таком состоянии осуществляют отпуск пружины. После отпуска на оправке коробление пружины, полученное при закалке, устраняется (рис. 158, в).

Для получения необходимой твердости и правильной формы тонкие пластинчатые пружины для устранения возникшего при закалке коробления подвергают отпуску в штампах на прессе с электроподогревом. Пресс имеет два штампа - нижний / и верхний 2 (рис. 159). Внутри штампов находятся стальные диски 3 с пазами. Нихромовые нагревательные элементы с жаростойкой изоляцией размещены в пазах дисков 3. Концы 4 нагревателей выведены из штампов к щиту управления. Для теплостойкости штампы заключены в кожухи с асбестовой теплоизоляцией 5. Нижний штамп 1 неподвижный. Верхний штамп 2 с помощью пневмоцилиндра б, управляемого краном 7, может перемещаться в осевом направлении. Контроль температуры осуществляется термопарой 8. Закаленные пружины помещают на нижний штамп /, прижимают верхним штампом 2 и выдерживают в течение нескольких минут при температуре отпуска.

Для изготовления автомобильных рессор применяют стали 60С2(А),50ХГ(А),50ХФА,50ХГФАидр. Рессорные листы нарезают в холодном состоянии, затем в них пробивают отверстия, оттягивают концы и в горячем состоянии загибают ушки. Термическую обработку рессорных листов, например из стали 50ХГФА, проводят по следующему режиму. Листы загружают в закалочную газовую конвейерную печь (температура I зоны 600--700° С, II зоны 800-850° С и III зоны 850-880° С). Выдержку дают

из расчета 1,2-1,5 мин на 1 мм сечения. После нагрева рессорные листы помещают в гибоч-но-закалочную машину, в которой производится гибка и закалка с охлаждением в циркулирующем масле (температура масла 40-60° С).

После закалки рессорные листы подвергают отпуску в газовой конвейерной печи при 550-600° С с выдержкой 40- 45 мин. Рессорные листы укладывают на конвейер печи на ребро. После отпуска рессорные листы поступают на конвейер охлаждающего бака. Быстрое охлаждение водой после отпуска препятствует возникновению отпускной хрупкости, не нарушает потока и улучшает условия работы в цехе. После отпуска рессорные листы подвергают дробеструйной обработке, что значительно повышает их предел выносливости. Остаточные напряжения сжатия наружных слоев, вызванные обдувкой дробью, уменьшают напряжения растяжения в наружных волокнах, увеличивая долговечность

рессорного листа.

В процессе термической обработки контролируют: а) твердость после закалки (одного комплекта через каждые 2 ч работы) (HRC 50-60); б) прилегание листов рессоры в сборе (через каждые 2 ч работы); в) твердость после отпуска (HRC 40-45).

Для проверки результатов термической обработки иногда рессоры выборочно подвергают испытанию на выносливость.

Кроме обычной закалки эффективны индукционный нагрев пружин и рессор, изотермическая закалка и особенно термомеханическая обработка.

Упрочнение закалкой с последующим старением. Материалом, упрочняемым закалкой и старением, является бериллиевая бронза. Изготовленные из ленты (штамповкой, вытяжкой, гибкой и т. п.), прутков (обработкой на станках), проволоки (путем навивки) детали перед закалкой обезжиривают в бензине или ацетоне, промывают в холодной и кипящей воде и сушат теплым воздухом или в термостате при температуре не выше 120° С. Подготовленные детали помещают в коробки, засыпают древесным углем, нагревают в печи до 760-800° С с выдержкой 8-15 мин, охлаждают в холодной воде и затем сушат.

Закаленные детали подвергают старению (дисперсионному твердению) при 260-400° С (в зависимости от требуемых свойств) с выдержкой после нагрева от 1 до 4 ч и охлаждением на воздухе.

Во избежание коробления старение деталей проводят в специальных приспособлениях. После термической обработки детали контролируют. Твердость в зависимости от условий работы деталей НV 200-400.

Закалке подвергают также заготовки с последующим изготовлением из них деталей по следующему технологическому процессу: отрезка или вырубка заготовок; обезжиривание, промывка, сушка; закалка; полирование заготовок (при необходимости); изготовление деталей; обезжиривание, промывка и сушка деталей, старение; контроль.

Ст. , ст. , ст. , ст. , ст. ,

ст. , ст. , ст.65ГА, ст.65С2ВА, ст.68А, ст.68ГА,

ст. , ст.70Г, ст.70С3А, ст.75, ст.80, ст.85

Применение рессорно-пружинной (пружинной) стали ГОСТ 14959-79

:

Сталь 50ХГ

* Применяется для производства автомобильных и тракторных рессор, пружин подвижного состава железнодорожного транспорта.

Сталь 50ХГА

* Применяется для производства рессор автомобильного транспота и тракторов, пружин подвижного состава железнодорожного транспорта.

Сталь 50ХГФА

Сталь 50ХСА

* Применяется для производства пружин часовых механизмов, крупных пружин ответственного назначения

Сталь 50ХФА

* Применяется для изготовления тяжелонагруженных ответственных деталей, к которым предъявляются требования высокой усталостной прочности; пружин, работающих при температурах до +300 °С; измерительных лент.

Сталь 51ХФА

* Применяется для производства катанки, ленты, используемых для изготовления тяжелонагруженных ответственных деталей, к которым предъявляются требования высокой усталостной прочности; для производства термически обработанной проволоки диаметром 1,2-5,5 мм, предназначенной для изготовления пружин.

Сталь 55С2

* Применяется для изготовления пружин и рессор, применяемых в автомобиле- и тракторостроении, на железнодорожном транспорте и в других отраслях машиностроения.

Сталь 55С2А

* Применяется для производства рессор автотранспорта, пружин подвижного состава железнодорожного транспорта, других пружин и рессор в различных отраслях машиностроения.

Сталь 55С2ГФ

* Применяется для изготовления пружин особо ответственного назначения, рессор автотранспорта.

Сталь 55ХГР

* Применяется для изготовления рессорной полосовой стали толщиной 3,0-24,0 мм.

Сталь 60Г

* Применяется для изготовления плоских и круглых пружин, рессор, пружинных колец и других деталей пружинного типа, от которых требуются высокие упругие свойства и износостойкость; бандажей, тормозных барабанов и лент, скоб, втулок и других деталей общего и тяжелого машиностроения; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); измерительных лент.

Сталь 60С2

* Применяется для изготовления тяжелонагруженных пружин, торсионных валов, пружинных колец и шайб, цанг, фрикционных дисков.

Сталь 60С2А

* Применяется для изготовления тяжелонагруженных пружин, торсионных валов, пружинных колец и шайб, цанг, фрикционных дисков, шайб Гровера; пружинных упорных плоских внутренних эксцентрических колец, применяемых для фиксации деталей в корпусах до +200 °С; холоднокатаной термообработанной ленты толщиной 0,05-1,30 мм и плющеной термообработанной ленты толщиной 0,15-2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных; измерительных лент.

Сталь 60С2Г

* Применяется для изготовления автомобильных и тракторных рессор, пружин подвижного состава железнодорожного транспорта.

Сталь 60С2Н2А

* Применяется для производства ответственных и тяжелонагруженных пружин и рессор.

Сталь 60С2ХА

* Применяется для изготовления крупных высоконагруженных пружин и рессор ответственного назначения.

Сталь 60С2ХФА

* Применяется для изготовления ответственных и высоконагруженных пружин и рессор.

Сталь 65

* Применяется для производства рессор, пружин и других деталей, от которых требуется повышенные прочностные и упругие свойства, износостойкость; деталей, работающих в условиях трения при наличии высоких статических и вибрационных нагрузок; горячекатаного полосового профиля с уклоном для сельскохозяйственных машин; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин).

Сталь 65Г

* Применяется для производства пружин, рессор, упорных шайб, тормозных лент, фрикционных дисков, шестерней, фланцев, корпусов подшипников, зажимных и подающих цанг и других деталей, к которым предъявляются требования повышенной износостойкости и работающих без ударных нагрузок; проволоки квадратного, прямоугольного и трапециевидного сечений, предназначенной для изготовления пружинных шайб; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); плющеной термообработанной ленты толщиной 0,15-2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных; измерительных лент.

Сталь 65ГА

Сталь 65С2ВА

* Применяется для изготовления особо ответственных и высоконагруженных пружин и рессор; тонких пружин и измерительных лент.

Сталь 68А

* Применяется для производства термически обработанной проволоки диаметром 1,2-5,5 мм, предназначенной для изготовления пружин.

Сталь 68ГА

* Применяется для производства термически обработанной проволоки диаметром 1,2-5,5 мм, предназначенной для изготовления пружин.

Сталь 70

* Применяется для производства рессор, пружин и других деталей, от которых требуются повышенные прочностные и упругие свойства, а также износостойкость; проволоки квадратного, прямоугольного и трапециевидного сечений, предназначенной для изготовления пружинных шайб; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); холоднокатаной термообработанной ленты толщиной 0,05-1,30 мм и плющеной термообработанной ленты толщиной 0,15-2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных.

Сталь 70Г

* Применяется для изготовления пружин различных машин и механизмов различных отраслей промышленности; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); измерительных лент.

Сталь 70Г2

* Применяется для изготовления пружин различных машин и механизмов различных отраслей промышленности; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин).

Сталь 70С2ХА (ЭИ142)

* Применяется для изготовления пружин часовых механизмов; крупных пружин ответственного назначения; холоднокатаной термообработанной ленты толщиной 0,05-1,30 мм и плющеной термообработанной ленты толщиной 0,15-2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных; измерительных лент.

Сталь 70С3А

* Применяется для производства тяжелонагруженных пружин ответственного и особоответственного назначения.

Сталь 75

* Применяется для изготовления круглых и плоских пружин различных размеров, пружин клапанов двигателя автомобиля, пружин амортизаторов, рессор, замковых шайб, дисков сцепления, эксцентриков, шпинделей, регулировочных прокладок и других деталей, работающих в условиях трения и под действием статических и вибрационных нагрузок; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин).

Сталь 80

* Применяется для производства круглых и плоских пружин и деталей, работающих в условиях трения и под действием вибрационных нагрузок; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин).

Сталь 85

* Применяется для изготовления пружин, фрикционных дисков и других деталей, к которым предъявляются требования высоких прочностных и упругих свойств и износостойкости; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); пружин и измерительных лент.

Пружина — упругий элемент, предназначенный для накапливания и поглощения механической энергии. Пружины изготавливаются из материалов, имеющих высокие прочностные и упругие свойства. Пружины общего назначения изготавливают из высокоуглеродистых сталей (У9А-У12А, 65, 70), легированных марганцем, кремнием, ванадием (65Г, 60С2А, 65С2ВА). Для пружин, работающих в агрессивных средах, применяют нержавеющую сталь (12Х18Н10Т), бериллиевую бронзу (БрБ-2), кремнемарганцевую бронзу (БрКМц3-1), оловянноцинковую бронзу (БрОЦ-4-3).

Небольшие пружины можно навивать из готовой проволоки, в то время как мощные изготавливаются из отожжённой стали и закаляются уже после формовки.

Пружины различают:

По конструкции:

Витые цилиндрические (винтовые);

. Витые конические (амортизаторы);

. Спиральные (в балансе часов);

. Плоские;

. Пластинчатые (например, рессоры);

. Тарельчатые;

. Торсионные;

. Жидкостные;

. Газовые.

По виду воспринимаемой нагрузки:

Пружины сжатия рассчитаны на уменьшение длины под нагрузкой. Витки таких пружин без нагрузки не касаются друг друга. Концевые витки поджимают к соседним и торцы пружины шлифуют. Длинные пружины сжатия, во избежание потери устойчивости, ставят на оправки или стаканы;

. Пружины растяжения рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца;

. Пружины кручения могут быть двух видов: торсионные - стержень работающий на кручение (имеет большую длину, чем витая пружина) и витые пружины работающие на кручение;

. Пружины изгиба.

Рессора — упругий элемент подвески транспортного средства. Рессора передаёт нагрузку с рамы или кузова на ходовую часть (колеса, опорные катки гусеницы и т. д.) и смягчает удары и толчки при прохождении по неровностям пути.

Основные виды рессор:

Листовая рессора представляет собой пакет листов различной длины, изготовленных из закаленной стали и соединённых хомутами.. Листовая рессора работает на изгиб как упругая балка. В последнее время наблюдается тенденция к переходу от многолистовых к малолистовым и даже монолистовым рессорам, иногда — изготовленным из неметаллических материалов (композитов).

Современные рессоры часто для уменьшения массы делают не из металла, а из композитных материалов.

Разновидности листовых рессор:

Эллиптическая — в плане имеет форму, близкую к эллипсу; использовались в подвеске конных экипажей и ранних автомобилей; преимущество — большая мягкость и как следствие плавный ход; минус — технологическая сложность, малая прочность, большая чувствительность к продольным, поперечным и боковым силам, вызывающая огромный «увод» моста при работе подвески и S-образный изгиб при разгоне и торможении — соответственно, нарушение управляемости, громоздкость;

. 3/4-эллиптическая: имеет форму трёх четвертей эллиса; использовалась на экипажах и ранних автомобилях благодаря своей мягкости, к двадцатым годам вышла из употребления по тем же причинам, что и эллиптическая;

. Полуэллиптическая — в виде полуэллипса; наиболее распространённый тип; представляет собой компромисс между комфортабельностью, компактностью и технологичностью, широко распространена на грузовых автомобилях — до сих пор, на легковых — до середины 1970-х годов, исключительно на заднем мосту; «увод» моста при работе подвески и S-образный изгиб при разгоне и торможении присутствуют, но в меньшей степени, чем у предыдущих вариантов, и могут быть частично или даже полностью компенсированы введением в конструкцию дополнительных реактивных штанг;

. Четверть-эллиптическая — конструктивно это половина полуэллиптической; как упругий элемент, достаточно жёсткая; применялась, как правило, для создания независимой подвески, реже — зависимой.

Торсионная рессора. Основным рабочим элементом торсионной рессоры является торсион — упругий стержень, работающий на скручивание. Торсионные рессоры применяются, в основном, для подвесок бронемашин.

Пружинная рессора - в качестве рабочего упругого элемента используется пружина. Могут использоваться цилиндрические, конические, параболоидные или тарельчатые пружины.

Главное отличие данной разновидности металлопродукции от аналогов – увеличенный (причем значительно) предел текучести. Эта особенность пружинной стали дает возможность всем образцам, которые из нее изготовлены, восстанавливать свою форму после устранения причин, вызвавших деформацию. Разберемся с марками пружинной стали и спецификой и ее использования.

ТУ на продукцию из пружинной стали, сортамент и ряд других параметров определены соответствующими ГОСТ. Для проката – № 14959 от 1979, для пружин – № 13764 от 1986 годов.

Обозначение стали

Оно довольно сложное, с некоторыми оговорками касательно отдельных ее марок. Например, по суммарной массе остаточных долей компонентов. Но в общем виде маркировка следующая:

Позиции (слева направо)

- Первая – масса углерода, выраженная сотыми долями процента (2 цифры).

- Вторая – легирующий элемент (одна или несколько букв).

- Третья – его доля, округленная до целого значения (цифры). Их отсутствие свидетельствует о том, то данный показатель не превышает 1,5%.

Классификация сталей пружинных

Марки и специфика применения пружинной стали

50ХГ (ХГА) – рессоры, пружины всех видов транспорта, в том числе, ж/д.

- 50ХГ ФА – для изделий особого назначения.

- 50ХСА – в основном для часовых пружин.

- 50ХФА – измерительные ленты; детали, подвергающиеся повышенному нагреву (до +300 ºС); конструктивные элементы, отвечающие высоким требованиям по усталостной прочности.

51ХФА – то же, что и для аналога 50-й серии. Кроме того, изготовление пружинной проволоки сечением до 5,5 мм; лент и катанки.

55С2 (С2А, С2ГФ) – рессоры, пружины и тому подобное.

55ХГР – полосовая сталь для рессор от 3 до 24 мм толщиной.

60Г – любые детали пружинного типа, которые должны соответствовать высоким требованиям по износостойкости и упругости.

60С2 (С2А, С2Г, С2Н2А, С2ХА) – диски фрикционные, рессоры и пружины категории «высоконагруженные».

60С2ФХА – аналогичные детали, материалом для изготовления которых является сталь крупная, калиброванная.

65 – для деталей, испытывающих значительные вибрации и подвергающихся трению в процессе эксплуатации механизмов.

- 65Г – для конструктивных элементов, не подвергающихся ударным нагрузкам, высокой износостойкости.

- 65ГА – проволока, прошедшая термообработку (1,2 – 5,5 мм).

- 65С2ВА – высоконагруженные детали (рессоры, пружины и так далее).

68 (ГА) – аналогично 65ГА.

70 (Г) – аналогично 60Г.

- 70Г2 – то же; кроме того, часто используется при изготовлении ножей землеройных механизмов.

- 70С2ХА (С3А) – см. 65С2ВА.

- 70ФГФА – см. 65ГА.

75, 80, 85

– пружины различной конфигурации (плоские, круглые), к которым предъявляются повышенные требования по основным параметрам – износостойкость, упругость, прочность.

75, 80, 85

– пружины различной конфигурации (плоские, круглые), к которым предъявляются повышенные требования по основным параметрам – износостойкость, упругость, прочность.

SL, SH, SM, ДН, ДМ – для пружинных изделий, которые эксплуатируются в условиях как статических, так и динамических нагрузок.

КТ-2. Такая пружинная сталь используется в производстве холоднокатаной, из которой делают пружины без закалки, с холодной же навивкой.

Автор обращает внимание, что приведенная информация – общего характера, так как использование подобных сталей не ограничивается лишь изготовлением рессор, фрикционных элементов и пружин. Спектр применения более широкий. Например, струны для фортепиано. Кроме того, эта сталь может быть не только в виде проволоки, но и в листовом исполнении. Для более детального ознакомления с данной продукцией следует обратиться к указанным ГОСТ.Конструкционная рессорно-пружинная сталь 65Г, выпускается по ГОСТ 14959 и отличается высокой упругостью и износостойкостью. Не зря данная сталь используется для изготовления пружин, корпусов подшипников и рессор и... для ножей. Конечно, это не лучший вариант для кухонных, охотничьих, туристических и подобных ножей, но есть две группы клинкового оружия, для которых 65 Г является наилучшим вариантом. Догадались? Конечно, это метательные ножи и турнирные мечи...

На фото метательные нож «Твист» с цельнометаллическим клинком из стали 65Г

Расшифровка стали

Здесь всё просто. (Г) - это легирующий элемент «марганец». (65) - процентное содержание углерода в сплаве в сотых долях. Марганец в составе стали призван увеличить её упругость и сопротивление разрыву, что для спортивных метательных ножей имеет очень важное значение.

Характеристики стали (кратко)

- Износостойкость

- Вязкость

- Прочность

- Упругость

- Сопротивление разрыву

- Ножи показывают хороший рез (хотя для метательных ножей это ни к чему)

- Относительно низкая стоимость

Сталь для турнирного оружия

Всё вышеперечисленное актуально не только для изготовления метательных ножей, но и для производства турнирного оружия (мечи, шашки и т.п.).

На фото: Турнирное оружие для фестиваля «Богатырские забавы» в парке «ОружейникЪ» (Златоуст) было изготовлено как раз из стали 65Г.

Минусы

Как отмечали выше, сталь относиться к углеродистой группе и подвержена коррозии. Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали .

Химический состав

Режимы термообработки

Температурный интервал закалки стали 65Г находится в пределах 800-830 °С. Последующий высокий отпуск в режиме 160-200 °С с дальнейшим охлаждением на спокойном воздухе позволяют получить на выходе твердость стали в пределах 45-47 HRC. Данная марка стали не боится перегрева, однако при закалке в верхних температурных значениях ударная вязкость стали начинает снижаться.

Резюмируем

Клинки из стали 65Г широко используются для изготовления метательного, спортивного оружия, турнирных мечей, а также секачей, топоров и мачете. В общем там, где важна стойкость клинкового оружия к ударным нагрузкам, а также невысокая стоимость таких изделий. Например, все метательные ножи компании «АиР » из Златоуста изготовлены именно из стали 65Г.